Circwaste-hankkeen kokeilussa saatiin lupaavia tuloksia kierrätysmagneettien valmistuksesta. Magneettien kierrätyksellä on suuri potentiaali kasvaa kannattavaksi liiketoiminnaksi kierrätysalan yrityksille.

Sintratut magneetit ovat tärkeitä rakennuspalikoita modernissa sähköntuotannossa ja energiatehokkaissa moottoreissa. Magneetit sisältävät harvinaisia maametalleja, kuten neodyymiä ja dysprosiumia, joiden tuotanto keskittyy tällä hetkellä lähes täysin Kiinaan. Länsimaissa on alettu tutkia ja kehittää menetelmiä, joilla käytetyistä magneeteista saataisiin nämä harvinaiset maametallit kierrätettyä uudelleen käyttöön.

”Jotta kierrätysraaka-aineesta valmistettua magneettia voisi rehellisesti sanoa kierrätysmagneetiksi, tulisi kierrätysraaka-aineen osuus olla vähintään puolet. Kuitenkin, mitä suurempi on kierrätysraaka-aineen osuus, sen haastavammaksi muuttuu magneetin valmistus”, toteaa projektipäällikkö Minna Haavisto Prizztech Oy:stä.

Tällä hetkellä suurin osa magneeteista kierrätetään rautaromun joukossa, jolloin hyödynnetyksi tulee ainoastaan magneettien sisältämä rauta. Harvinaiset maametallit päätyvät lähinnä epäpuhtauksiksi kierrätysrautaan. Kaikkein energiatehokkain tapa kierrättää magneetteja on kuitenkin murskata käytöstä poistetut magneetit ja jauhaa ne neitseellisen raaka-aineen joukkoon.

Kierrätyksellä iso potentiaali magneettien valmistuksessa

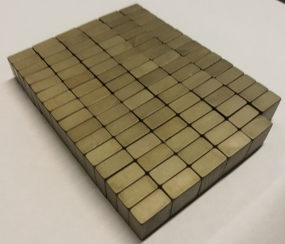

Circwaste-hankkeen magneettien kierrättämiskokeilussa testattiin käytöstä poistetun suuren kestomagneettiroottorin purkamista ja magneettien kierrättämistä jauhatuksen kautta uusien magneettien raaka-

.

aineeksi. Hankkeessa valmistettiin kierrätysmagneetteja kaksi teollisen mittakaavan tuotantoerää (á 300 kg), joista toinen sisälsi 50 prosenttia ja toinen 75 prosenttia kierrätysraaka-ainetta. Pieni osa näitä eriä sekoitettiin vielä keskenään, jolloin voitiin testata myös kolmas kierrätysraaka-ainepitoisuus.

Romumagneettien irrotus roottorista onnistui lämpökäsittelyn jälkeen melko helposti. Magneettien puhdistuksessa ja nikkelipinnoitteen poistossa onnistuttiin myös, eikä kierrätysraaka-ainemurskaan päätynyt materiaalin ominaisuuksia heikentäviä epäpuhtauksia.

”Magneettien valmistusprosessi on varsin haastava ja uudentyyppisen kierrätysmateriaalin käsittely vaatii tuotantoprosessin hienosäätöä. Parhailla kokeilussa valmistetuilla kierrätysmagneeteilla päästiin kuitenkin lähes alkuperäisten magneettien ominaisuuksien tasolle. Onnistuimme osoittamaan kierrätyksen potentiaaliseksi mahdollisuudeksi magneettien valmistuksessa”, Haavisto sanoo.

Magneettien kierrätyksestä kannattavaa liiketoimintaa

Romumagneettien keräily ja erottelu voisi tarjota tulevaisuudessa uutta liiketoimintaa kierrätysalan yrityksille.

”Neorem Magnets Oy:n rautainen ammattitaito magneettien valmistuksessa oli suurena apuna kokeilun onnistumisessa”, kertoo Haavisto. ”Neorem on kiinnostunut kehittämään valikoimiinsa myös kierrätysmagneettilaatuja. Se edellyttäisi kuitenkin riittävän suuruisia ja tasalaatuisia eriä romumagneetteja. Pulveroinnin kautta toteutettu kierrättäminen on isoilla romumagneettierillä myös todennäköisesti taloudellisesti kannattavaa. Kierrätysraaka-aineen hinta on ainakin toistaiseksi ollut selvästi edullisempaa kuin neitseellisen materiaalin.”

Magneettien kierrättäminen pulverointimenetelmällä säästää myös huomattavasti energiaa verrattuna perinteiseen kaivoksesta lähtevään raaka-aineen tuotantoon. Erään laskelman mukaan pulverointimenetelmässä voidaan säästää jopa 90 prosenttia energiaa verrattuna perinteiseen magneettien valmistusmenetelmään.

Circwaste-hankkeessa saadut tulokset antavat hyvän pohjan jatkohankkeille, joissa on tarkoituksena selvittää magneettien purkuun liittyviä automatisointimahdollisuuksia sekä kokeilla magneettien irrotusta tuuligeneraattorista ja sähköauton moottorista. Jatkohankkeissa laaditaan myös ohjeistusta moottorien ja generaattorien suunnittelijoille siitä, kuinka purettavuus ja magneettien kierrätettävyys voitaisiin ottaa paremmin huomioon jo laitteiden suunnitteluvaiheessa.

Lisää aiheesta

Lisätietoa

- Projektipäällikkö Minna Haavisto Prizztech Oy, etunimi.sukunimi@prizz.fi